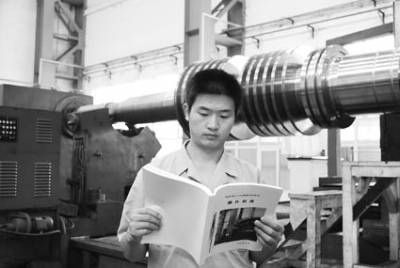

8年前,面对长动集团涡轮机厂的招聘介绍,还在武汉职业技术学院就读的朱卫峰一下被吸引住了:16米长的数控龙门铣!自己在学校摆弄的可都是一两米长的小机床啊。这绝对是一种刺激和挑战。

8年过去,朱卫峰操作的是全厂最为核心的一台260镗床,接下的是最复杂、最精细的活儿。同时他也从一个普通的操作员成长为优秀的机械技术操作工程师,不仅获得过“武汉市技术能手”的称号,还由于技术创新,连获“长动科技成果二等奖”、“长动科技成果四等奖”。

记得2004年,朱卫峰进入长动集团涡轮机厂工作时,最开始的工作是把一个平面铣平,月薪800元。但是,不管是什么活儿,朱卫峰都认认真真做,而且勤快,不光看,勤动手,把书本知识和实践结合起来。他将每一项生产任务当做提高操作技能的机会,刻苦钻研,虚心好学。很快,他的工作效率、产品质量就在涡轮机厂崭露头角。

两年后,和日本一家企业合作生产的155MW超高压汽轮机组让朱卫峰碰到了硬骨头。当时,他负责加工高压外缸,需要加工出两个直径长达2.5米的半圆弧,十几个槽必须一一对缝,加工难度和精度极高。开始的几天,他反复加工,就是不能达到加工要求。

朱卫峰仔细琢磨图纸,充分运用所学数控编程和操作知识,通过“程序补偿”并参考国内外的先进加工方法,最终制定出一套科学合理的加工方案,保质保量地完成了生产任务。他因此获得“长动科技成果二等奖”。

而在加工一台出口水轮机组的核心部件——导叶上的轴孔时,由于轴孔间距离较大,现有的加工刀具会发生抖动,不仅刀具容易破损,也无法达到加工要求。

朱卫峰通过仔细观察和试验发现,更换螺旋式的刀具会更有效率,但这样的刀具当时在市场并无出售。朱卫峰决定自己动手,他通过上网和到图书馆查阅资料,用厂里废旧不用的老式刀具加工出了相应的刀具。

这一改变使加工效率提高了4倍,降低刀片损耗40%,并在后续的水轮机组加工中得到广泛使用,平均一年节省加工费用约30多万元,由此他获得“长动科技成果四等奖”。

“不能师傅教你什么,你就做什么。”这是朱卫峰的口头禅。在实际工作中,他总是比别人更喜欢琢磨问题。

在汽轮机转子加工中,由于机床刀具在高速旋转中会产生高温,加之冷却不均匀,刀具损耗严重。不仅损耗严重,并且冷却方法也是完全手动,非常原始。他琢磨出将冷却液加入压缩空气,形成喷雾,冷却快而均匀,用旧矿泉水瓶做出了一套简易耐用的喷雾式冷却装置,提高了刀具寿命和加工效率。后来,这一简单而实用的做法推广到其他机台使用,为厂里节省了数十万元的辅助设备费用。

作为水力和火力发电设备的生产商,厂里加工的产品价格昂贵,动辄几十万元一套。一线的操作员不仅要懂操作,还有懂为什么这么操作,精确度要求到“丝”(1/10毫米)。即使是采用数控机床,仍然要求操作工人认真负责,善于研究。如果操作不慎,造成产品报废,损失就非同小可。

近年来,厂长陶跃平从没有接到朱卫峰的不合格单,他感叹:“如果所有的员工都像朱卫峰这样,谁当领导都省心。”

据长动集团介绍,朱卫峰所在的涡轮厂即将面临搬迁改造,今后90%以上用的都是数控机床,因此亟须培养大批数控人才。业务能力拔尖的朱卫峰肩负起重任,带了二十几个学徒。

为了方便学徒们的学习,使他们尽快熟悉数控机床的操作,朱卫峰利用自己的业余时间,为学徒们编写了厚厚的两大本实习手册,从理论知识到实践技术都进行了详细介绍。

在担任所在机台的班长以后,朱卫峰带领着班里的职工不断改进加工工艺、积累加工技巧,将数控机床的优势发挥到极致。有了朱卫峰的言传身教、每个人的积极性和创造性都被激发了出来:16名班组成员中已经拥有1名高级操作工程师、3名中级操作工程师和两名技师。今年5月,朱卫峰带领的班组刚刚获得武汉市工人先锋号荣誉称号。

至今,朱卫峰的同学基本上都转行了,但是朱卫峰还在数控机床操作的一线坚持,不断前行,不断创新。

本报记者 甘丽华 实习生 温江桦

上一版

上一版

缩小

缩小 全文复制

全文复制 上一篇

上一篇